さまざまな素材をあらゆるカタチに。

新素材にも挑戦し、

精度が高い成形を実現します。

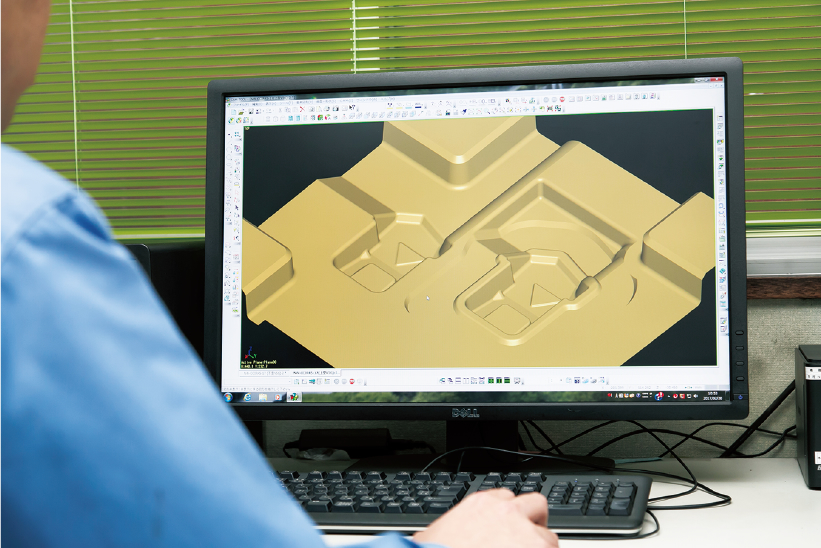

先端技術に取り組み、

精密鍛造の可能性を追求

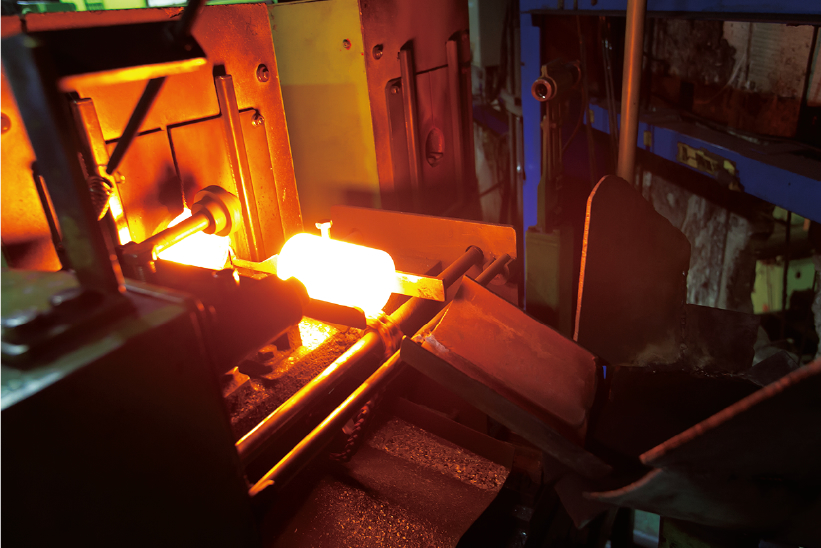

鍛造といえば鉄。その強度の高さから、駆動系などの重要な部品に使用されてきました。

ヤマコーでは先進性のある様々な素材に目を向け、次世代の技術開発に取り組んでいます。

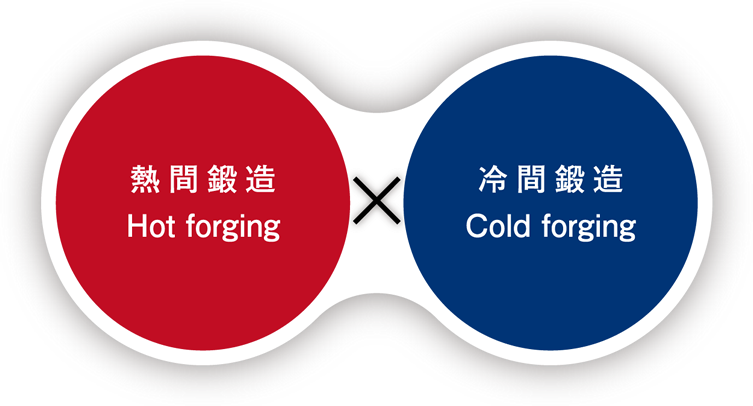

熱を加える熱間鍛造で、複雑な形状を型打ちにより成形し、さらなる精度を求めた冷間鍛造を組み合わせて、

加工レスを実現した製品を造り上げます。

鍛造に加え機械加工技術を駆使して製品を仕上げる複合技こそ、ヤマコーの真骨頂です。

-

アルミ鍛造技術(1)

自動車等の燃費向上のために、あらゆる部品の軽量化が求められています。特に鋳物やダイカスト材など、鋳造では不足する強度部品の代替に適しています。鉄と同等の強度を有する素材もあり、アルミ合金の熱間鍛造の可能性は進化を続けています。

-

チタン鍛造技術(2)

軽量で強度が高く耐腐食性に優れたチタンは人工関節などの医療分野や、高い信頼性が要求される航空機のエンジンディスク・シャフトなどの航空業界での活躍が期待されています。ヤマコーでは、新素材としてチタンにいち早く着目し、チタンの熱間・冷間・複合鍛造および、

機械加工に

取り組んで

います。

-

コバリオン(コバルト合金)

鍛造技術(3)

ニッケル含有量が少ないコバリオンは、人の体に触れる医療関係の製品になどに適した素材です。人工骨や人工関節などのバイオメディカルの他、その特異な輝きから高級腕時計や指輪などへの装飾品分野での利用にも使用されています。

※「COBARION」は

財団法人いわて

産業振興セン

ターの登録

商標です。

-

インコネル・

ハステロイ鍛造技術(4)

ニッケルをベースとした合金インコネルは、高温特性・浸蝕耐性に優れているところから、航空・宇宙などの厳しい環境に対応する他、産業用タービンなどにも使用されています。難削材の為、鍛造技術(熱間・冷間)により、加工レスを求められる材料です。

-

CFRP鍛造技術(5)

(特許登録済)

炭素繊維強化プラスチックであるCFRPは、金属材料に代わる新素材です。軽量で高強度であることから様々な製品への採用が増えています。ヤマコーの塑性加工の技術では複雑な形状を造り出します。

-

アルミ鍛造技術(1)

自動車等の燃費向上のために、あらゆる部品の軽量化が求められています。特に鋳物やダイカスト材など、鋳造では不足する強度部品の代替に適しています。鉄と同等の強度を有する素材もあり、アルミ合金の熱間鍛造の可能性は進化を続けています。

-

チタン鍛造技術(2)

軽量で強度が高く耐腐食性に優れたチタンは人工関節などの医療分野や、高い信頼性が要求される航空機のエンジンディスク・シャフトなどの航空業界での活躍が期待されています。ヤマコーでは、新素材としてチタンにいち早く着目し、チタンの熱間・冷間・複合鍛造および、機械加工に取り組んでいます。

-

コバリオン(コバルト合金)鍛造技術(3)

ニッケル含有量が少ないコバリオンは、人の体に触れる医療関係の製品になどに適した素材です。人工骨や人工関節などのバイオメディカルの他、その特異な輝きから高級腕時計や指輪などへの装飾品分野での利用にも使用されています。

※「COBARION」は財団法人いわて産業振興センターの登録商標です。

-

インコネル・ハステロイ鍛造技術(4)

ニッケルをベースとした合金インコネルは、高温特性・浸蝕耐性に優れているところから、航空・宇宙などの厳しい環境に対応する他、産業用タービンなどにも使用されています。難削材の為、鍛造技術(熱間・冷間)により、加工レスを求められる材料です。

-

CFRP鍛造技術(5)(特許登録済)

炭素繊維強化プラスチックであるCFRPは、金属材料に代わる新素材です。軽量で高強度であることから様々な製品への採用が増えています。ヤマコーの塑性加工の技術では複雑な形状を造り出します。